高速軸承摩擦發熱分析

1根據 Harris軸承發熱量計算經驗公式,高速軸承總的發量為如下:

其中,V0是潤滑劑的動力粘度,n 是軸承轉速( rpm) ,f0是由軸承類型及潤滑方式決定的系數。

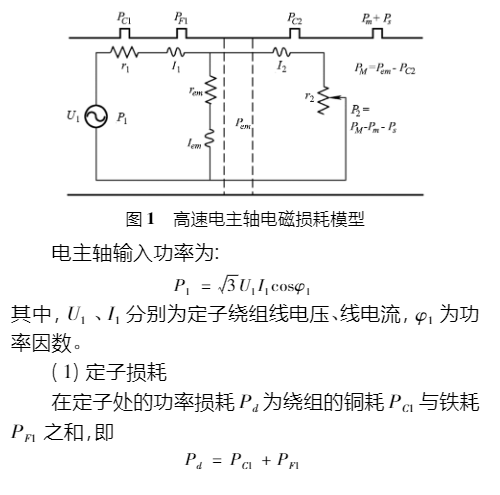

2.電機電磁發熱分析

高速電主軸的有效輸入功率除了轉化為輸出的機械功率 PM 外,還有一部分通過電磁損耗及機械摩擦轉化為電機的熱能,如圖1所示。電機發熱來源主要由4部分組成: 定子損耗、轉子損耗、定轉子氣隙摩擦損耗及附加損耗。其中附加損耗 Ps 相對其他三項很小,在此忽略不計。具體方式請看圖:

其中,k 為轉子表面粗糙度系數; C 為空氣摩擦系數,與轉子表面剪切應力有關; ρ 為空氣密度; ω 、R 、L 分別為轉子角速度、轉子半徑、轉子軸向長度。

3.電主軸傳熱分析

電主軸的散熱方式主要包括傳熱學的三種基本傳熱方式: 熱輻射、熱對流和熱傳導。其中熱輻射包括殼體及主軸端與空氣之間的輻射換熱; 熱對流包括外殼以及主軸端與空氣的對流換熱、電機定子和轉子之間通過氣隙的對流換熱及冷卻水與殼體的強制對流換熱; 熱傳導主要發生在相互接觸的零部件之間及其內部,包括殼體與軸承、軸承與軸芯、軸芯與電機轉子、外殼與電機定子等。由于熱輻射散熱量很小,相對其他兩種散熱方式可以忽略不計。

( 1) 熱傳導

高速電主軸包括軸向和徑向兩種熱傳導方式,對于主軸軸向任意兩點間的傳熱量為:

Qca = kS/L(T1-T2)

其中,Qca為兩點間的傳熱量,T1、T2分別為兩點的溫度,S為垂直于兩點間熱流方向的導熱面積,k 為材料的導熱率。

對于主軸徑向任意兩點熱傳導的傳熱量為:

Qcr=2πkB/ln(ro/ri)(T1-T2)

其中Qcr為兩點間的熱傳導流量,T1、T2分別為主軸徑向連續兩點的溫度,B為圓環寬度,ri 、ro 分別為圓環內、外半徑。

( 2) 熱對流

流體在外界作用下與固體表面所產生的強迫對流換熱量為:

Qv=hvS(T1-T2)

其中,Qv為對流換熱時流固任意兩點間的熱流量,T1、T2分別為流體和固體表面兩點溫度,S為垂直于兩點間熱流方向的傳熱面積,hv為固體表面換熱系數。

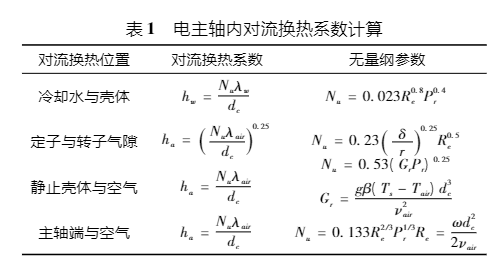

電主軸內不同位置對流換熱系數( 單位: W/ ( m2·°C) )計算公式如表1所示。

表1中的λw、λair分別為冷卻水和空氣的熱導率,dc為特征長度,νair為空氣動力粘度,β為熱擴散系數,ω為主軸轉速,Nu、Gr、Pr均為無量綱參數,除主軸端與空氣對流雷諾數外,其余雷諾數計算公式為Re = vd/η 。